Por que o Alinhamento de Eixos em Turbinas é Crucial para a Eficiência e Durabilidade do Equipamento

Por: Tiago - 26 de Janeiro de 2026

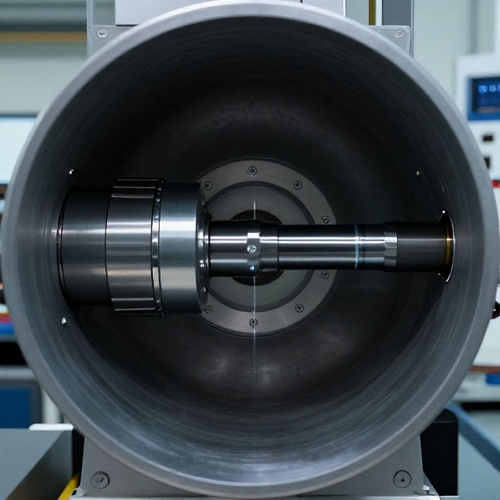

O alinhamento de eixos de turbinas é um aspecto essencial na otimização do desempenho e na prolongação da vida útil desse equipamento crucial em diversos setores industriais. Com uma má configuração, as turbinas podem sofrer danos sérios, levando a custos elevados de manutenção e perdas na eficiência operacional. Portanto, entender os impactos do alinhamento correto dos eixos vai além de uma prática recomendada; trata-se de um componente vital para o funcionamento sustentável das máquinas.

Este processo de alinhamento não é apenas uma questão de regulagem; ele está diretamente relacionado ao desempenho e eficiência da turbina. E quando falamos em turbinas, estamos lidando com maquinários que suportam grandes cargas e são submetidos a altas temperaturas e pressões, onde cada detalhe conta. Se os eixos não estiverem perfeitamente alinhados, as consequências podem ser fatais para o sistema como um todo.

Além dos custos diretos associados à manutenção e reparo, também existem custos indiretos. A ineficiência de uma turbina desalinhada resulta em maior consumo de energia, o que eleva os gastos operacionais e compromete a produtividade. Neste contexto, explorar a importância do alinhamento de eixos de turbinas é fundamental para garantir não apenas a eficiência dos equipamentos, mas também a rentabilidade do negócio.

Este artigo irá explorar como o alinhamento impacta a eficiência das turbinas, quais sinais indicam a necessidade de alinhamento, a importância da tecnologia de alinhamento a laser e como uma manutenção adequada contribui para a durabilidade dos equipamentos. Ao final, será possível entender como investir no alinhamento correto não é apenas uma melhoria operacional, mas uma estratégia que traz retorno financeiro significativo.

Como o alinhamento de eixos impacta a eficiência das turbinas?

O alinhamento de eixos de turbinas é crucial para garantir que as forças e momentos gerados durante a operação sejam distribuídos de maneira uniforme. Quando os eixos de uma turbina não estão devidamente alinhados, ocorre um aumento desnecessário da força de atrito, resultando em perdas de eficiência. Este atrito gera calor, que não só reduz a eficiência do sistema, mas também pode causar danos severos em componentes internos.

Além disso, um alinhamento incorreto pode levar a vibrações excessivas, que são prejudiciais para os equipamentos. As turbinas estão em constante movimento e um desalinhamento pode promover vibrações que danificam os rolamentos e outros componentes, levando a falhas precoces. Essas vibrações não só aumentam o desgaste mecânico, como também elevam o ruído operacional, criando um ambiente menos seguro e confortável para os colaboradores que trabalham nas proximidades.

Outro impacto direto do desalinhamento é a perda, muitas vezes, invisível, de potência. Para turbinas que funcionam com uma eficiência reduzida, a quantidade de energia produzida é inferior ao esperado, o que resulta em um aumento do consumo energético. Este cenário é especialmente alarmante em usinas, onde cada litro de combustível ou fonte de energia deve ser utilizado de maneira eficiente.

A eficiência energética está intrinsecamente ligada ao alinhamento adequado. Quando as turbinas funcionam de forma otimizada, reduz-se o consumo de energia, possibilitando uma economia significativa ao longo do tempo. Além de ter um impacto positivo nas finanças da empresa, essa prática também contribui para a sustentabilidade ambiental, já que menor consumo de recursos energéticos significa uma redução na emissão de gases poluentes e na pegada de carbono.

Portanto, manter um alinhamento preciso não é apenas uma questão técnica, mas uma estratégia de negócios. Equipamentos que operam de forma eficiente podem aumentar a capacidade de produção e, como resultado, elevar a competitividade da empresa no mercado. Negócios que se comprometem a realizar alinhamentos regulares e a investir em tecnologia adequada não só evitam custos com reparações, mas também garantem um processo produtivo mais fluido e menos interrupções, otimizando toda a cadeia produtiva.

Quais são os sinais de que seu equipamento precisa de alinhamento?

Identificar problemas associados ao alinhamento de eixos de turbinas rapidamente pode fazer a diferença entre uma simples manutenção preventiva e uma grande reparação emergencial. Existem vários sinais que podem indicar a necessidade de realizar um alinhamento nos eixos, e é fundamental que operadores e profissionais de manutenção estejam atentos a esses indícios.

Um dos sinais mais evidentes é o aumento das vibrações durante a operação. Se a turbina começa a vibrar de forma excessiva, isso é um indicador claro de que pode haver desalinhamento nos eixos. Essas vibrações não devem ser ignoradas, pois, além de afetarem negativamente a eficiência do equipamento, também sinalizam riscos de falhas em componentes críticos, como rolamentos e engrenagens.

Outro sinal comum é a alteração nos níveis de temperatura. Se o equipamento aquece mais do que o habitual, é um sinal de que o motor está enfrentando resistência adicional devido a um desalinhamento. O calor gerado contribuirá para o desgaste dos componentes internos, resultando em falhas que podem gerar paradas indesejadas na produção. Portanto, a monitorização constante da temperatura é uma ferramenta eficaz para prevenir problemas futuros.

Desempenho irregular e anomalias sonoras também são indícios de que a turbina pode estar desalinhada. Ruídos estrondosos ou estridentes podem ser causados por componentes em atrito e desgastados devido a um mau alinhamento. Além disso, flutuações anormais na saída de energia gerada são um sinal de que o sistema não está funcionando adequadamente, sugerindo a necessidade imperiosa de uma verificação de alinhamento.

Inspeções visuais frequentes também desempenham um papel vital na identificação de problemas de alinhamento. Manchas de óleo ao redor das conexões, desgaste visível nas peças e um acúmulo de detritos em volta da turbina podem ser indícios de que as forças de operação não estão distribuídas corretamente. Portanto, manter um cronograma eficaz de inspeção pode ajudar a detectar anomalias antes que se tornem problemas sérios.

Por fim, as medições de alinhamento regulares são essenciais para garantir que o equipamento esteja sempre em condições ideais. Utilizar equipamentos de alinhamento em intervalos definidos pode ajudar a evitar possíveis falhas operacionais. Contudo, mesmo os sistemas mais avançados não substituem a necessidade de um olhar humano atento e treinamento especializado, que são aspectos cruciais na manutenção de turbinas.

Por que investir em tecnologia de alinhamento a laser é essencial?

Com o avanço contínuo da tecnologia, as práticas de alinhamento de eixos de turbinas também evoluíram. A tecnologia de alinhamento a laser se destaca como uma das metodologias mais precisas e eficazes, oferecendo vantagens inquestionáveis sobre os métodos tradicionais. Investir nessa tecnologia não apenas melhora a precisão do alinhamento, mas também resulta em eficiência operacional a longo prazo.

A acurácia é um dos principais benefícios do alinhamento a laser. Essa tecnologia permite medir alinhamentos com uma precisão que chega a milésimos de milímetro. Isso significa que as máquinas podem operar em perfeitas condições, resultando em menos manutenção, menor desgaste e, consequentemente, uma vida útil estendida. Utilizar alinhamento a laser reduz a margem de erro, que é comum em métodos manuais e mecânicos.

Outra vantagem significativa do alinhamento a laser é a economia de tempo. O processo de alinhamento tradicional pode ser moroso e suscetível a erros, enquanto o método a laser permite ajustes rápidos e medição em tempo real. Essa eficiência reduz o tempo de inatividade da turbina e, consequentemente, melhora a produtividade da linha de produção. Em um ambiente industrial, onde o tempo é dinheiro, essa tecnologia se torna uma aliada de grande valor.

Além disso, o alinhamento a laser proporciona uma visão abrangente da condição do eixo. A tecnologia permite que os operadores visualizem os dados imediatamente, facilitando a identificação de problemas adicionais que possam requerer atenção. Esse nível de informação é crucial para otimizar o desempenho e, assim, garantir um funcionamento contínuo e eficiente da turbina.

Os sistemas de alinhamento a laser também se beneficiam de relativa simplicidade no uso. Operadores podem ser treinados rapidamente para utilizar esses equipamentos, o que evita a dependência de técnicos altamente especializados. Essa agilidade de operação se traduz em custos com mão de obra reduzidos e menos complicações na rotina de manutenção.

Suportando uma abordagem preventiva, a tecnologia dá suporte a um planejamento de manutenção mais eficaz. O uso regular do alinhamento a laser garante que pequenas correções possam ser feitas antes que se tornem problemas maiores, levando a um ambiente operacional mais seguro e eficiente. Ao manter os eixos de turbinas em condições ideais, é possível reduzir significativamente os custos operacionais a longo prazo.

Em suma, investir em tecnologia de alinhamento a laser é uma decisão que tem benefícios diretos e indiretos para a operação. Ao priorizar a precisão, a eficiência de tempo, a facilidade de uso e o suporte a práticas de manutenção preventiva, as empresas estão aptas a garantir que suas turbinas funcionem com máxima eficiência. Essa ligeira mudança de abordagem pode levar a ganhos substanciais na produtividade e na vida útil dos equipamentos.

Como a manutenção adequada pode aumentar a durabilidade das turbinas?

A manutenção adequada das turbinas está intimamente relacionada ao alinhamento de eixos de turbinas. Garantir que as turbinas sejam mantidas em condições ideais não apenas melhora o desempenho, mas também aumenta a durabilidade do equipamento. O ciclo de vida de uma turbina pode ser estendido significativamente com práticas de manutenção regular e eficaz.

Um aspecto crucial da manutenção é o monitoramento contínuo do desempenho do equipamento. Realizar medições e inspeções periódicas ajuda a identificar quaisquer alterações que poderiam sugerir problemas futuros, permitindo que ações corretivas sejam tomadas antes que se tornem falhas significativas. Isso pode incluir a verificação de níveis de vibração, temperatura e sinais visuais de desgaste. Ao detectar problemas em estágio inicial, aumenta-se a chance de reparos simples, ao invés de necessitar de substituições custosas.

Outro fator importante é a execução de alinhamentos regulares. Agendar alinhamentos a laser periodicamente assegura que a turbina esteja sempre em condições ótimas de funcionamento. Mesmo pequenas mudanças na posição do eixo podem ter efeitos adversos na operação e durabilidade a longo prazo. Uma prática consistente de alinhamento pode ser percebida na redução da necessidade de manutenção corretiva, que muitas vezes é mais cara e demorada que a manutenção preventiva.

Além do alinhamento, a lubrificação e a troca de peças desgastadas são práticas que devem integrar um plano de manutenção eficiente. Utilizar os produtos corretos para manter as partes móveis em boas condições é vital. Um ambiente bem lubrificado reduz o atrito e, por consequência, o desgaste das partes do mecanismo, garantindo um funcionamento suave e aumentando a possibilidade de uma vida útil mais longa.

A limpeza regular também é um aspecto fundamental da manutenção que muitas vezes é negligenciado. A sujeira e os detritos podem se acumular ao redor do motor e dos eixos, resultando em um funcionamento inadequado e prejudicial. Garantir que as áreas ao redor da turbina estejam limpas e desobstruídas facilita a detecção de possíveis problemas, além de promover um melhor fluxo de ar e resfriamento.

Além das ações práticas, a cultura da manutenção dentro da equipe de trabalho influencia diretamente na durabilidade dos equipamentos. Incentivar uma mentalidade de cuidado e atenção aos detalhes em relação às turbinas não só melhora o desempenho, mas estabelece um padrão de qualidade que reverbera em toda a operação. O comprometimento da equipe em manter os equipamentos em condições ideais reflete diretamente na eficiência das operações.

Finalmente, trabalhar com empresas de referência como a VGR Montagem e Manutenção Mecânicas também faz parte do pacote de durabilidade. A experiência e o conhecimento acumulados pela equipe de profissionais da VGR garantem que as turbinas sejam mantidas segundo os mais altos padrões do setor. Este relacionamento pode contribuir para a construção de uma parceria sólida e duradoura, garantindo que a eficiência e a durabilidade do equipamento sejam mantidas a longo prazo.

Resumindo, a manutenção adequada das turbinas possui um papel crucial na durabilidade do equipamento. Através de monitoramento, alinhamentos regulares, lubrificação, limpeza e a formação de uma cultura de cuidado, é possível maximizar a vida útil das turbinas. Além disso, ao colaborar com uma empresa de renome como a VGR, você pode ter a segurança de que seu equipamento irá operar da melhor maneira possível, proporcionando eficiência e rentabilidade ao longo do tempo.