Alinhamento de Motores e Redutores: Como Garantir Desempenho Ideal

Por: Tiago - 19 de Junho de 2025

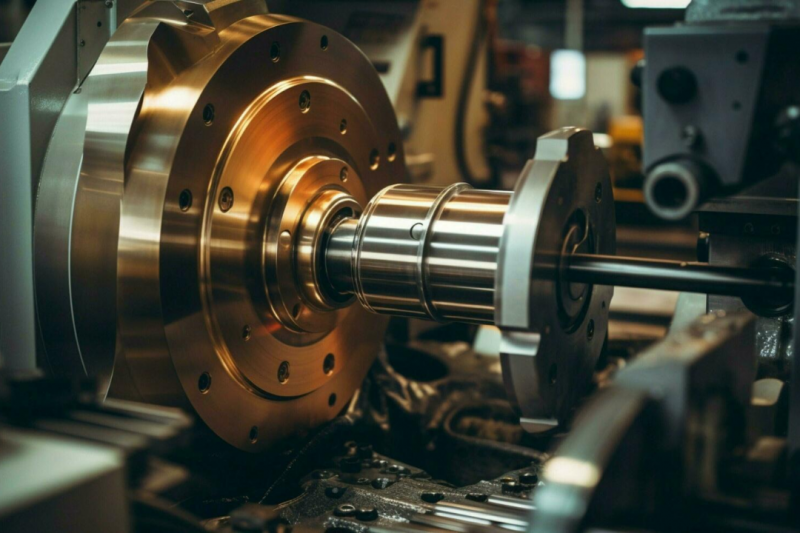

O alinhamento de motores e redutores é um aspecto fundamental na operação eficiente de maquinário industrial. Quando feito corretamente, maximiza a performance e a durabilidade dos componentes, prevenindo falhas e reduzindo custos. Neste contexto, compreender as técnicas e ferramentas envolvidas é essencial para otimizar a operação de qualquer sistema mecânico.

Importância do alinhamento correto para motores e redutores

O alinhamento correto de motores e redutores é essencial para garantir o funcionamento eficiente de qualquer sistema mecânico. Um alinhamento inadequado pode resultar em desgaste prematuro das peças, aumentando a necessidade de manutenção e, consequentemente, os custos operacionais.

Além disso, um bom alinhamento minimiza a vibração durante a operação, o que é fundamental para manter a integridade estrutural do equipamento. Vibrações excessivas podem danificar componentes internos e levar a falhas inesperadas. Portanto, um alinhamento preciso é vital para a longevidade dos motores e redutores.

Outro ponto a se considerar é a eficiência energética. Um sistema desalinhado tende a consumir mais energia, pois os motores precisam trabalhar mais para compensar a falta de alinhamento. Isso não só aumenta os custos com energia, mas também impacta na eficiência geral do sistema, resultando em menor produtividade.

Por fim, o alinhamento correto é crucial para a segurança operacional. Desalinhamentos podem levar a falhas catastróficas que não apenas danificam o equipamento, mas podem também representar riscos para os operadores. Portanto, investir tempo e recursos no alinhamento adequado é essencial para garantir a segurança e a eficácia das operações.

Principais métodos de alinhamento

Existem diversos métodos de alinhamento que podem ser utilizados para assegurar que motores e redutores estejam corretamente alinhados. Cada método apresenta suas próprias características e níveis de precisão, sendo importante escolher o mais adequado para cada aplicação.

Um dos métodos mais tradicionais é o alinhamento a laser. Este procedimento utiliza feixes de laser para medir a posição dos eixos em relação um ao outro. Com alta precisão, o alinhamento a laser é capaz de detectar pequenas variações que podem ser cruciais para o desempenho do sistema.

Outro método comumente utilizado é o alinhamento por microscópio. Este método envolve o uso de uma lente que permite visualizar a alinhamento dos eixos, proporcionando resultados precisos. Contudo, é necessário mais conhecimento técnico para sua execução e pode ser mais demorado do que outras abordagens.

O método de corda é um procedimento simples, idealizado para situações onde o acesso é limitado. Nele, uma corda é esticada entre os eixos do motor e redutor para auxiliar na verificação do alinhamento. Embora seja menos preciso, pode ser eficaz como uma solução temporária.

Por fim, o alinhamento com calços é um método que envolve a inserção de calços sob os suportes do motor até atingir o alinhamento desejado. Este método é prático e pode ser feito com ferramentas manuais, porém requer atenção para garantir que o alinhamento resultante seja adequado.

Ferramentas utilizadas no alinhamento de motores

O alinhamento de motores requer ferramentas específicas que vão garantir a precisão e a eficiência do processo. A escolha adequada dessas ferramentas é fundamental para alcançar um alinhamento eficaz e duradouro.

Uma das ferramentas mais comuns é o alinhador a laser, que oferece medições rápidas e precisas. Este equipamento utiliza feixes de laser para avaliar a posição dos eixos, permitindo ajustes em tempo real. A facilidade de uso e a precisão tornam o alinhador a laser uma escolha popular entre os profissionais.

Outra ferramenta importante é o nível de bolha ou o nível digital. Esses instrumentos ajudam na verificação da verticalidade e horizontalidade dos motores e redutores durante a instalação. A precisão na instalação inicial é um passo crucial para evitar problemas de desalinhamento posteriormente.

Os blocos de referência também são utilizados para garantir a correta posição dos eixos. Esses blocos ajudam a fornecer uma base sólida durante o processo de alinhamento, facilitando medições exatas. Muitas vezes, eles são usados em conjunto com outros instrumentos para garantir a máxima precisão.

Além disso, dispositivos de medição como o micrômetro e o paquímetro são essenciais para realizar medições precisas de distância e distância entre eixos. Eles são utilizados em diversos métodos de alinhamento, pois ajudam a assegurar que as folgas e os espaçamentos estejam dentro das especificações desejadas.

Por último, é importante mencionar a utilização de softwares especializados que auxiliam no cálculo do alinhamento e na análise dos resultados. Esses softwares são frequentemente integrados a equipamentos de alinhamento e permitem um monitoramento contínuo da condição dos motores, ajudando a identificar problemas antes que se tornem críticos.

Sinais de desalinhamento e suas consequências

O desalinhamento de motores e redutores pode manifestar-se de várias maneiras, e reconhecer os sinais precoces é fundamental para evitar danos maiores. Identificar esses sinais a tempo pode resultar em intervenções que prolonguem a vida útil do maquinário.

Um dos principais sinais de desalinhamento é a vibração excessiva. Quando os eixos não estão alinhados corretamente, podem ocorrer movimentos desnecessários que geram vibrações. Essas vibrações podem causar desgaste acelerado em componentes mecânicos e até danificar o próprio motor.

Além das vibrações, o aumento da temperatura é outro indicativo de desalinhamento. Motores desalinhados tendem a trabalhar em sobrecarga, o que gera calor excessivo. O aquecimento pode comprometer a integridade dos materiais e levar ao falhamento prematuro do motor.

Ruídos estranhos durante a operação também são um sinal claro de desalinhamento. Estalos, rangidos ou ruídos metálicos podem indicar que há um contato inadequado entre as partes móveis, indicando que ajustes são necessários para evitar danos maiores.

Outro sinal a ser observado é o desgaste irregular nas engrenagens e rolamentos. Componentes que apresentam um desgaste dissímil geralmente indicam que a força não está sendo distribuída uniformemente, resultando em falhas e necessidade de reposição mais frequente.

As consequências de não corrigir o desalinhamento podem ser graves. Além dos custos elevados associados à manutenção e substituição de peças, o desalinhamento pode causar interrupções na produção e comprometer a segurança dos trabalhadores. Portanto, realizar inspeções regulares e fazer o alinhamento correto é crucial para manter a eficiência operacional.

Manutenção preventiva e alinhamento

A manutenção preventiva é uma estratégia crucial para garantir o bom funcionamento de motores e redutores, e o alinhamento correto deve ser parte integrante desse processo. Implementar um programa de manutenção preventiva ajuda a identificar e corrigir problemas antes que se tornem críticos.

Um aspecto importante da manutenção preventiva é a realização de inspeções regulares, durante as quais é possível verificar o alinhamento dos motores. Essas inspeções devem incluir a avaliação de sinais de desalinhamento, como vibrações, ruídos e temperaturas anormais, permitindo que a equipe técnica intervenha rapidamente.

Além das inspeções, a lubrificação adequada dos componentes também desempenha um papel importante na manutenção preventiva. Uma boa lubrificação reduz o atrito entre as partes móveis e minimiza o risco de desgaste, contribuindo para a estabilidade e alinhamento adequado dos motores e redutores.

Outra prática essencial é documentar todas as atividades de manutenção e alinhamento. Manter um histórico detalhado das inspeções e reparos realizados facilita a identificação de padrões e problemas recalcitrantes, permitindo ajustes na programação de manutenção em função das necessidades reais do equipamento.

Periodicamente, é recomendável realizar uma reavaliação do alinhamento após eventos significativos, como a troca de componentes, movimentações do maquinário ou mudanças nas condições operacionais. Isso assegura que o alinhamento continue adequado ao longo do tempo e que o desempenho do sistema esteja sempre otimizado.

Por fim, treinar a equipe de manutenção em técnicas adequadas de alinhamento e nas melhores práticas de manutenção preventiva é fundamental. Uma equipe bem informada e equipada para realizar inspeções e ajustes contribui diretamente para a eficiência e segurança dos motores e redutores, reduzindo o risco de falhas e melhorando a produtividade.

Melhores práticas para garantir o alinhamento duradouro

Para garantir um alinhamento duradouro de motores e redutores, é essencial implementar uma série de melhores práticas que maximizam a eficiência e a longevidade do sistema. Cuidar de detalhes desde a instalação até a manutenção contínua é crucial.

Uma das melhores práticas é realizar uma instalação cuidadosa. Durante a instalação, é fundamental assegurar que as superfícies de montagem estejam limpas, niveladas e livres de deformações. Utilizar suportes adequados e fixar os componentes de forma segura contribui para um alinhamento inicial correto.

Realizar medições precisas é outra prática vital. Utilizar ferramentas de alinhamento de alta precisão, como alinhadores a laser, pode fazer uma diferença significativa. Essas ferramentas fornecem dados completos sobre o estado do alinhamento e possibilitam ajustes finos durante o processo.

Além disso, a periodicidade das inspeções deve ser bem definida. Estabelecer um calendário para inspeções regulares garante que qualquer desalinhamento seja identificado e corrigido rapidamente. Isso é particularmente importante em ambientes industriais onde os sistemas estão sujeitos a vibrações e outros estresses.

Implementar um programa de treinamento para a equipe responsável pelo alinhamento é igualmente importante. Funcionários bem treinados vão compreender a importância do alinhamento e estarão mais capacitados para utilizar as ferramentas adequadas, identificar problemas e agir rapidamente.

Por fim, a documentação das atividades de alinhamento e manutenção é essencial. Manter registros detalhados ajuda a monitorar a condição dos motores e redutores ao longo do tempo, permitindo ajustes em estratégias de manutenção conforme necessário. Isso assegura que os padrões de alinhamento se mantenham eficazes, evitando falhas futuras.

Garantir o alinhamento correto de motores e redutores é uma tarefa essencial para manter a eficiência operacional e prolongar a vida útil do equipamento.

Por meio da implementação de melhores práticas e estratégias de manutenção preventiva, é possível prevenir problemas sérios e otimizar o desempenho do sistema.

A identificação precoce de sinais de desalinhamento, o uso de ferramentas adequadas e a capacitação da equipe são pilares fundamentais para alcançar um alinhamento duradouro.

Com um foco contínuo na manutenção e no alinhamento, empresas podem reduzir custos operacionais e garantir um ambiente de trabalho mais seguro e eficiente.