Alinhamento a Laser de Eixos: Como Garantir Precisão e Durabilidade em Máquinas

Por: Tiago - 20 de Junho de 2025

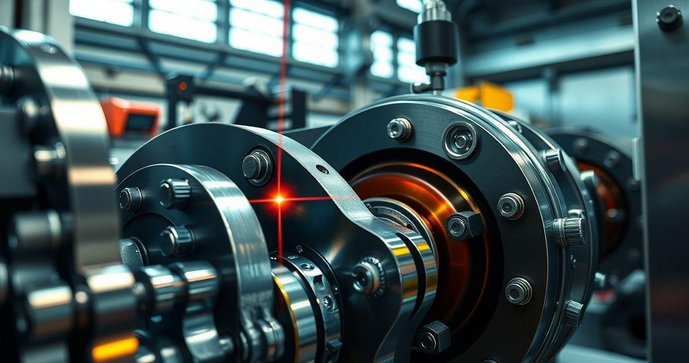

O alinhamento a laser de eixos é uma técnica fundamental para garantir o desempenho ideal de máquinas e equipamentos industriais. Com a precisão que essa tecnologia oferece, é possível reduzir o desgaste de componentes, aumentar a eficiência operacional e prolongar a vida útil dos sistemas. Neste artigo, abordaremos as principais vantagens do alinhamento a laser, como realizá-lo corretamente, os erros comuns a serem evitados e os cuidados necessários após o processo.

Vantagens do Alinhamento a Laser de Eixos para Máquinas

O alinhamento a laser de eixos é uma técnica moderna que tem se tornado cada vez mais popular na indústria devido às suas inúmeras vantagens. Essa tecnologia utiliza feixes de laser para garantir que os eixos de máquinas estejam perfeitamente alinhados, o que é crucial para o funcionamento eficiente e seguro de equipamentos industriais. A seguir, exploraremos as principais vantagens do alinhamento a laser de eixos e como essa prática pode beneficiar as operações industriais.

Uma das principais vantagens do alinhamento a laser é a precisão que ele oferece. Ao contrário dos métodos tradicionais, que podem ser subjetivos e dependem da habilidade do operador, o alinhamento a laser fornece medições exatas e confiáveis. Isso significa que os eixos podem ser ajustados com uma margem de erro mínima, resultando em um funcionamento mais suave e eficiente das máquinas. A precisão é especialmente importante em aplicações onde pequenas variações podem levar a falhas significativas ou danos aos equipamentos.

Além da precisão, o alinhamento a laser também contribui para a redução do desgaste dos componentes. Quando os eixos não estão alinhados corretamente, isso pode causar vibrações excessivas, que, por sua vez, levam ao desgaste prematuro de rolamentos, engrenagens e outros componentes mecânicos. Com o alinhamento adequado, é possível minimizar essas vibrações, prolongando a vida útil dos equipamentos e reduzindo a necessidade de manutenção frequente. Isso não apenas economiza tempo, mas também reduz os custos operacionais associados à manutenção e substituição de peças.

Outra vantagem significativa do alinhamento a laser de eixos é a melhoria na eficiência energética. Máquinas que operam com eixos desalinhados geralmente consomem mais energia, pois precisam trabalhar mais para compensar a falta de alinhamento. Isso resulta em um aumento nos custos de energia elétrica e pode impactar negativamente a sustentabilidade das operações. Ao garantir que os eixos estejam alinhados corretamente, as empresas podem reduzir o consumo de energia, contribuindo para uma operação mais sustentável e econômica.

O alinhamento a laser também proporciona um aumento na produtividade. Com máquinas funcionando de maneira mais eficiente e com menos paradas para manutenção, as operações podem ser realizadas de forma mais contínua e rápida. Isso é especialmente importante em ambientes industriais onde o tempo de inatividade pode resultar em perdas financeiras significativas. A capacidade de manter as máquinas em funcionamento por mais tempo é um benefício direto do alinhamento a laser, que se traduz em maior produtividade e eficiência operacional.

Além disso, o alinhamento a laser de eixos é um processo que pode ser realizado de forma rápida e eficiente. As tecnologias modernas de alinhamento a laser são projetadas para serem fáceis de usar, permitindo que os operadores realizem o alinhamento em um tempo significativamente menor do que os métodos tradicionais. Isso significa que as empresas podem realizar o alinhamento durante as paradas programadas, sem causar interrupções significativas nas operações. A rapidez do processo é uma vantagem competitiva importante em um mercado onde a eficiência é fundamental.

Outro aspecto a ser considerado é a segurança. O alinhamento inadequado pode levar a falhas catastróficas em máquinas, colocando em risco a segurança dos operadores e do ambiente de trabalho. Com o alinhamento a laser, a probabilidade de falhas mecânicas é reduzida, contribuindo para um ambiente de trabalho mais seguro. A segurança dos funcionários deve ser sempre uma prioridade nas operações industriais, e o alinhamento a laser é uma maneira eficaz de garantir que as máquinas funcionem de forma segura e confiável.

Por fim, o alinhamento a laser de eixos também pode ser integrado a programas de manutenção preventiva. Ao incluir o alinhamento a laser como parte da rotina de manutenção, as empresas podem monitorar continuamente o estado dos eixos e realizar ajustes conforme necessário. Isso não apenas ajuda a evitar problemas antes que eles se tornem críticos, mas também permite um planejamento mais eficaz das atividades de manutenção. Para garantir que todos os componentes da máquina, incluindo redutores, estejam em ótimo estado, a Manutenção de redutores deve ser realizada em conjunto com o alinhamento a laser.

Em resumo, o alinhamento a laser de eixos oferece uma série de vantagens significativas para as operações industriais. Desde a precisão e a redução do desgaste dos componentes até a melhoria na eficiência energética e na produtividade, essa técnica se destaca como uma solução eficaz para garantir o funcionamento ideal das máquinas. Ao investir no alinhamento a laser, as empresas não apenas melhoram a eficiência operacional, mas também promovem um ambiente de trabalho mais seguro e sustentável.

Como Realizar o Alinhamento a Laser de Eixos Corretamente

O alinhamento a laser de eixos é um processo essencial para garantir o funcionamento eficiente de máquinas e equipamentos industriais. Realizá-lo corretamente não apenas melhora a performance das máquinas, mas também prolonga a vida útil dos componentes. A seguir, apresentaremos um guia passo a passo sobre como realizar o alinhamento a laser de eixos de forma eficaz.

Antes de iniciar o processo de alinhamento, é fundamental reunir todas as ferramentas e equipamentos necessários. Um sistema de alinhamento a laser geralmente inclui um transmissor, um receptor e um software de análise. Certifique-se de que todos os equipamentos estejam em boas condições de funcionamento e calibrados corretamente. Além disso, é importante ter à disposição ferramentas básicas, como chaves de fenda, chaves inglesas e um nível de bolha, para realizar ajustes nos eixos.

O primeiro passo para realizar o alinhamento a laser é preparar a máquina. Isso envolve desligar o equipamento e garantir que não haja pressão ou energia elétrica nos sistemas. Em seguida, remova qualquer obstrução que possa interferir no alinhamento, como capas de proteção ou outros componentes que possam estar no caminho. A limpeza da área ao redor dos eixos também é recomendada, pois a sujeira pode afetar a precisão do alinhamento.

Após a preparação, o próximo passo é instalar o transmissor e o receptor do sistema de alinhamento a laser. O transmissor deve ser posicionado em um eixo e o receptor no outro. É importante que ambos estejam firmemente fixados e alinhados com os eixos que estão sendo medidos. O alinhamento inicial pode ser feito visualmente, mas é crucial que os dispositivos estejam na mesma altura e alinhados ao longo do eixo de rotação. Um erro comum é não posicionar os dispositivos corretamente, o que pode levar a medições imprecisas.

Uma vez que o transmissor e o receptor estejam instalados, ligue o sistema e inicie a medição. O software de análise irá fornecer dados sobre o alinhamento dos eixos, mostrando se estão alinhados ou se há necessidade de ajustes. Os dados geralmente são apresentados em forma de gráficos ou tabelas, facilitando a interpretação. É importante observar as medições e anotar qualquer desvio que possa ser identificado.

Com os dados em mãos, é hora de realizar os ajustes necessários. Se o software indicar que os eixos estão desalinhados, você precisará ajustar a posição de um ou ambos os eixos. Isso pode envolver o uso de chaves para soltar os parafusos de fixação e mover os eixos até que estejam alinhados corretamente. Durante esse processo, é essencial verificar as medições novamente após cada ajuste, garantindo que você esteja se aproximando do alinhamento ideal.

Após realizar os ajustes, é importante realizar uma nova medição para confirmar que os eixos estão agora alinhados corretamente. O software deve mostrar que os eixos estão dentro das tolerâncias aceitáveis. Se ainda houver desvios, repita o processo de ajuste até que as medições estejam corretas. Esse passo é crucial, pois um alinhamento inadequado pode levar a problemas operacionais e desgaste excessivo dos componentes.

Uma vez que o alinhamento esteja confirmado, o próximo passo é fixar os eixos na nova posição. Certifique-se de apertar todos os parafusos e conexões de forma adequada, evitando que os eixos se movam novamente. Após a fixação, é recomendável realizar uma última medição para garantir que o alinhamento foi mantido. Essa verificação final é uma boa prática que ajuda a evitar problemas futuros.

Além disso, é importante documentar todo o processo de alinhamento. Anote as medições iniciais, os ajustes realizados e as medições finais. Essa documentação pode ser útil para futuras manutenções e para monitorar o desempenho dos eixos ao longo do tempo. A manutenção regular e o alinhamento periódico são essenciais para garantir a eficiência contínua das máquinas.

Por fim, considere integrar o alinhamento a laser a um programa de manutenção preventiva. Isso pode incluir a realização de alinhamentos regulares como parte da rotina de manutenção das máquinas. Para empresas que buscam otimizar suas operações, contar com Serviços de montagem industrial pode ser uma excelente opção para garantir que o alinhamento e a manutenção sejam realizados por profissionais qualificados.

Em resumo, realizar o alinhamento a laser de eixos corretamente envolve uma série de etapas que vão desde a preparação da máquina até a documentação do processo. Seguir essas etapas com atenção e precisão garantirá que suas máquinas operem de forma eficiente e segura, prolongando a vida útil dos componentes e reduzindo custos operacionais. O alinhamento a laser é uma prática que, quando realizada corretamente, traz benefícios significativos para qualquer operação industrial.

Erros Comuns no Alinhamento a Laser de Eixos e Como Evitá-los

O alinhamento a laser de eixos é uma técnica altamente eficaz para garantir o funcionamento adequado de máquinas e equipamentos industriais. No entanto, mesmo com a precisão que essa tecnologia oferece, erros podem ocorrer durante o processo de alinhamento. Esses erros podem levar a problemas operacionais, aumento do desgaste dos componentes e até falhas catastróficas. Neste artigo, discutiremos os erros mais comuns no alinhamento a laser de eixos e como evitá-los.

Um dos erros mais frequentes é a instalação inadequada do transmissor e do receptor. Para que o alinhamento a laser seja preciso, é crucial que esses dispositivos estejam posicionados corretamente. O transmissor deve ser fixado em um eixo e o receptor no outro, ambos na mesma altura e alinhados ao longo do eixo de rotação. Um erro comum é não garantir que os dispositivos estejam firmemente fixados, o que pode resultar em medições imprecisas. Para evitar esse problema, sempre verifique se os dispositivos estão bem instalados e alinhados antes de iniciar o processo de medição.

Outro erro comum é a falta de calibração dos equipamentos. Antes de realizar o alinhamento, é fundamental garantir que o sistema de alinhamento a laser esteja calibrado corretamente. A calibração inadequada pode levar a medições erradas, resultando em um alinhamento incorreto. Para evitar esse erro, siga as instruções do fabricante para calibrar o equipamento antes de cada uso. Isso garantirá que você obtenha medições precisas e confiáveis.

A limpeza da área ao redor dos eixos também é um aspecto frequentemente negligenciado. A sujeira, poeira e detritos podem interferir nas medições e afetar a precisão do alinhamento. É importante limpar a área onde o alinhamento será realizado, removendo qualquer obstrução que possa interferir no processo. Além disso, verifique se os eixos estão livres de sujeira e corrosão, pois isso pode afetar o desempenho do alinhamento. A limpeza regular e a manutenção dos eixos são essenciais para garantir resultados precisos.

Um erro que pode passar despercebido é a falta de verificação das medições após os ajustes. Após realizar o alinhamento, é crucial medir novamente para garantir que os eixos estejam alinhados corretamente. Muitas vezes, os operadores podem assumir que o alinhamento está correto após um único ajuste, mas isso pode levar a erros. Sempre faça medições adicionais após cada ajuste e documente os resultados. Isso ajudará a identificar qualquer desvio e permitirá que você faça os ajustes necessários.

Além disso, a falta de documentação do processo de alinhamento é um erro que pode ter consequências a longo prazo. Registrar as medições iniciais, os ajustes realizados e as medições finais é fundamental para monitorar o desempenho dos eixos ao longo do tempo. A documentação pode ser útil para futuras manutenções e para identificar padrões de desgaste. Para evitar esse erro, crie um sistema de registro que inclua todas as informações relevantes sobre o alinhamento.

Outro erro comum é não considerar as condições ambientais durante o alinhamento. Fatores como temperatura, umidade e vibrações podem afetar a precisão do alinhamento a laser. Por exemplo, temperaturas extremas podem causar dilatação ou contração dos materiais, alterando o alinhamento. Para evitar esse problema, sempre leve em conta as condições ambientais ao realizar o alinhamento e, se possível, faça o alinhamento em um ambiente controlado.

Além disso, a falta de treinamento adequado dos operadores pode resultar em erros durante o alinhamento. É fundamental que os profissionais que realizam o alinhamento a laser estejam bem treinados e familiarizados com o equipamento e o processo. A falta de conhecimento pode levar a erros na instalação, calibração e interpretação dos dados. Para evitar esse problema, invista em treinamento e capacitação para sua equipe, garantindo que todos estejam aptos a realizar o alinhamento corretamente.

Por fim, não realizar a Manutenção de redutores de velocidade de forma regular pode ser um erro que impacta diretamente o alinhamento. Os redutores de velocidade desempenham um papel crucial no funcionamento das máquinas, e sua condição pode afetar o alinhamento dos eixos. Certifique-se de incluir a manutenção dos redutores como parte de sua rotina de manutenção preventiva, garantindo que todos os componentes estejam em boas condições.

Em resumo, evitar erros comuns no alinhamento a laser de eixos é essencial para garantir a eficiência e a segurança das operações industriais. Desde a instalação adequada dos dispositivos até a documentação do processo, cada etapa é crucial para obter resultados precisos. Ao seguir as melhores práticas e investir em treinamento e manutenção, você pode minimizar os riscos de erros e garantir que suas máquinas operem de forma ideal.

Manutenção e Cuidados Após o Alinhamento a Laser de Eixos

Após realizar o alinhamento a laser de eixos, é fundamental implementar uma rotina de manutenção e cuidados para garantir que os resultados obtidos sejam mantidos ao longo do tempo. O alinhamento adequado é apenas o primeiro passo para assegurar o funcionamento eficiente das máquinas; a manutenção contínua é essencial para prolongar a vida útil dos componentes e evitar falhas operacionais. Neste artigo, discutiremos as melhores práticas de manutenção e cuidados a serem adotados após o alinhamento a laser de eixos.

Um dos primeiros cuidados a serem tomados após o alinhamento é a verificação das fixações. Após realizar o alinhamento, é crucial garantir que todos os parafusos e conexões estejam devidamente apertados. O processo de alinhamento pode exigir ajustes que, se não forem fixados corretamente, podem resultar em desalinhamento ao longo do tempo. Portanto, uma inspeção visual e a verificação do torque das fixações devem ser realizadas logo após o alinhamento e periodicamente durante a operação.

Além disso, é importante monitorar o desempenho das máquinas após o alinhamento. Isso inclui observar qualquer sinal de vibração excessiva, ruídos anormais ou aquecimento dos componentes. Esses sinais podem indicar que o alinhamento não foi mantido ou que há outros problemas mecânicos em desenvolvimento. A detecção precoce de problemas pode evitar falhas maiores e custos de reparo significativos. Portanto, é recomendável realizar medições periódicas de alinhamento, mesmo após a conclusão do processo inicial.

A limpeza regular dos componentes também é um aspecto crucial da manutenção pós-alinhamento. A sujeira e a poeira podem se acumular ao redor dos eixos e nas partes móveis, interferindo no funcionamento adequado das máquinas. É aconselhável estabelecer um cronograma de limpeza que inclua a remoção de detritos e a verificação das condições dos eixos. A limpeza não apenas ajuda a manter a precisão do alinhamento, mas também contribui para a longevidade dos componentes.

Outro cuidado importante é a lubrificação adequada dos componentes móveis. A falta de lubrificação pode levar ao desgaste prematuro e ao aumento da fricção, o que pode afetar o alinhamento e a eficiência das máquinas. É essencial seguir as recomendações do fabricante quanto ao tipo e à frequência de lubrificação. A lubrificação deve ser realizada em intervalos regulares, e os pontos de lubrificação devem ser verificados durante as inspeções de rotina.

Além disso, a manutenção preventiva deve ser uma parte integrante da rotina de cuidados após o alinhamento. Isso inclui a realização de inspeções regulares e a substituição de componentes desgastados antes que se tornem um problema. A manutenção preventiva pode ajudar a identificar e corrigir problemas antes que eles afetem o desempenho das máquinas. É recomendável criar um cronograma de manutenção que inclua todas as atividades necessárias, como inspeções, limpezas e lubrificações.

É importante também considerar as condições ambientais em que as máquinas operam. Fatores como temperatura, umidade e vibrações podem impactar o desempenho e a durabilidade dos componentes. Se as máquinas estiverem expostas a condições adversas, pode ser necessário implementar medidas adicionais de proteção, como revestimentos ou proteções contra corrosão. A avaliação das condições ambientais deve ser feita regularmente para garantir que as máquinas estejam operando em um ambiente adequado.

Outro aspecto a ser considerado é a documentação do processo de alinhamento e das atividades de manutenção. Manter registros detalhados das medições de alinhamento, ajustes realizados e atividades de manutenção pode ser extremamente útil para monitorar o desempenho das máquinas ao longo do tempo. Essa documentação pode ajudar a identificar padrões de desgaste e a planejar futuras manutenções. Além disso, ter um histórico completo pode ser valioso em caso de auditorias ou avaliações de desempenho.

Por fim, a manutenção de entressafra deve ser considerada, especialmente em indústrias que operam em ciclos sazonais. Durante períodos de inatividade, é importante realizar uma verificação completa das máquinas, incluindo o alinhamento. Isso garante que, ao retomar as operações, as máquinas estejam em condições ideais de funcionamento. A manutenção de entressafra pode incluir inspeções, limpezas e ajustes necessários para garantir que o alinhamento e a eficiência sejam mantidos.

Em resumo, a manutenção e os cuidados após o alinhamento a laser de eixos são essenciais para garantir o desempenho contínuo e a longevidade das máquinas. Desde a verificação das fixações até a documentação do processo, cada etapa desempenha um papel crucial na manutenção da eficiência operacional. Ao adotar uma abordagem proativa em relação à manutenção, as empresas podem evitar problemas futuros e garantir que suas máquinas operem de forma ideal ao longo do tempo.

Em conclusão, o alinhamento a laser de eixos é uma prática essencial que não apenas melhora a eficiência e a segurança das operações industriais, mas também contribui para a durabilidade dos equipamentos. Ao seguir as melhores práticas para realizar o alinhamento, evitar erros comuns e implementar uma rotina de manutenção adequada, as empresas podem maximizar o desempenho de suas máquinas e minimizar custos operacionais. Investir em alinhamento a laser e em cuidados pós-alinhamento é um passo estratégico que resulta em operações mais confiáveis e sustentáveis, garantindo que os sistemas funcionem de maneira ideal ao longo do tempo.