Alinhamento de Eixos em Turbinas: Importância e Práticas Essenciais para Maximizar o Desempenho

Por: Tiago - 26 de Janeiro de 2026

O alinhamento de eixos de turbinas é um aspecto crucial na operação de sistemas mecânicos em indústrias. A precisão no alinhamento pode influenciar diretamente a eficiência, a durabilidade e a confiabilidade do equipamento. A importância desse processo se torna mais evidente em um cenário em que a otimização de custos e a manutenção preditiva são prioridades nas indústrias.

A posição correta dos eixos é fundamental para garantir que as turbinas operem em sua eficiência máxima. Desvios em pequenos graus podem resultar em sérios problemas operacionais, levando a um aumento no consumo de energia e, consequentemente, a custos adicionais. O alinhamento adequado previne falhas prematuras e melhorias nos rendimentos operacionais, garantindo um desempenho consistente ao longo do tempo.

Além de aumentar a eficiência, o alinhamento de eixos de turbinas é um fator essencial para a segurança. Quando as turbinas não estão alinhadas, podem ocorrer vibrações excessivas que não só afetam a integridade do próprio equipamento, mas também podem representar riscos para a equipe de manutenção e operação. Portanto, realizar esse procedimento com precisão é vital para um ambiente de trabalho seguro e eficiente.

Este artigo abordará a importância do alinhamento de eixos em turbinas, destacando os impactos na eficiência operacional, os benefícios do alinhamento a laser, como identificar sinais de desalinhamento e as práticas essenciais para garantir um alinhamento duradouro.

Como o alinhamento de eixos de turbinas impacta a eficiência operacional?

A eficiência operacional em turbinas está diretamente relacionada ao alinhamento de eixos de turbinas. Quando os eixos não estão devidamente alinhados, ocorrem perdas significativas na conversão de energia, resultando em desperdício de recursos. Essa questão é especialmente relevante em indústrias que dependem de turbinas para operar, como usinas de energia e fábricas de processos químicos.

Um alinhamento inadequado gera forças desnecessárias que levam ao aumento do desgaste dos componentes do sistema. Isso pode resultar em quebras, paradas não programadas e custos elevados de manutenção. Quanto mais tempo o sistema operar com desalinhamento, mais estressado ficará, comprometendo assim a integridade estrutural e levando a falhas nos equipamentos.

Estudos mostram que turbinas mal alinhadas podem resultar em um aumento notável no consumo de energia. A energia adicional requerida para compensar a falta de alinhamento é um custo que pode ser facilmente evitado através de uma manutenção adequada e do correto alinhamento. A eficiência, nesses casos, pode ser aumentada proporcionalmente ao tempo dedicado à manutenção preventiva e ao alinhamento preciso dos eixos.

Além de promover eficiência energética, o alinhamento de eixos de turbinas também contribui para a redução do ruído e das vibrações. Um sistema corretamente alinhado opera de forma mais suave, eliminando as vibrações indesejadas que podem comprometer a qualidade do produto final e a impressão da embalagem em setores de alimentos e bebidas, por exemplo.

Outra consequência do alinhamento preciso é a extensão da vida útil dos componentes. Um sistema que opera com eixos bem alinhados experimenta menos estresse mecânico, resultando em menos danos e uma vida útil prolongada dos equipamentos. Isso se traduz em menos substituições, menos resíduos e uma operação mais sustentável.

Em suma, o alinhamento de eixos de turbinas é uma prática vital que impacta diretamente a eficiência operacional, a segurança e a durabilidade dos sistemas em que as turbinas estão inseridas. Investir nessa prática é garantir não apenas uma operação eficiente, mas também um retorno financeiro a longo prazo.

Quais são os principais benefícios de realizar o alinhamento a laser em turbinas?

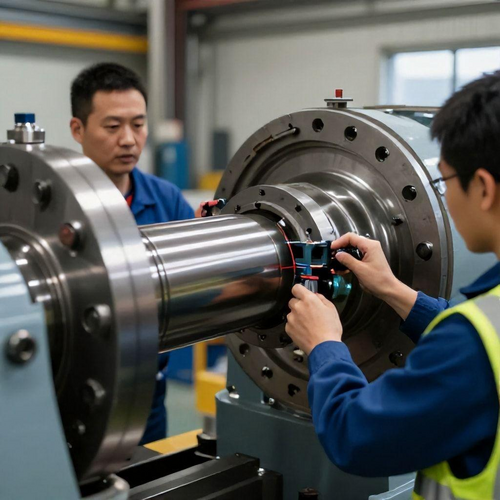

Nos últimos anos, o alinhamento a laser tem se destacado como a abordagem mais avançada e eficaz para garantir um alinhamento de eixos de turbinas preciso. Essa tecnologia traz uma série de benefícios que vão além da precisão, influenciando diretamente a performance e a longevidade dos sistemas mecânicos.

Um dos principais benefícios do alinhamento a laser é a sua precisão. Esse método utiliza feixes laser para medir diretamente os eixos, permitindo ajustes milimétricos que seriam improváveis com métodos tradicionais. Estruturas complexas e sistemas com muitos componentes podem ser alinhados com uma consistência impressionante, reduzindo assim a margem de erro.

Outro aspecto positivo é a rapidez do alinhamento a laser. Enquanto métodos tradicionais podem demandar várias horas ou até dias, a tecnologia a laser pode significar uma instalação muito mais rápida, minimizando o tempo de inatividade da turbina. Para as indústrias, esse fator é crucial, visto que cada hora de trabalho perdida representa custos significativos.

Além disso, o alinhamento a laser é menos suscetível a interferências externas, como mudanças de temperatura ou vibrações do ambiente. Isso significa que medições podem ser feitas de forma muito mais confiável, garantindo que o alinhamento permaneça estável, mesmo após a instalação inicial.

A correção de desalinhamentos durante uma inspeção a laser é facilitada pela visualização clara e objetiva dos dados coletados. A ferramenta fornece relatórios detalhados que ajudam a monitorar o estado do equipamento ao longo do tempo, permitindo que os responsáveis pela manutenção identifiquem tendências e adotem medidas preventivas antes que se tornem problemas maiores.

Outro benefício importante é a melhoria da eficiência energética. Como já mencionado, turbinas que operam em condições de alinhamento correto consomem menos energia. Assim, o alinhamento a laser não só previne desgastes, como também otimiza o funcionamento, resultando em economia de custos operacionais. Essa economia torna-se ainda mais relevante em tempos de custos crescentes de energia.

A utilização de tecnologia avançada no alinhamento de turbinas também promove uma imagem positiva para os clientes e colaboradores da indústria. Ao adotar as melhores práticas e equipamentos de ponta, as empresas demonstram seu comprometimento com a qualidade e a segurança, fortalecendo a reputação no mercado.

Por fim, o alinhamento a laser é adaptável a uma variedade de aplicações. Desde pequenas turbinas em indústrias de alimentos até grandes geradores em usinas de energia, essa tecnologia pode ser aplicada em diferentes contextos, tornando-se uma solução versátil e eficiente. A capacidade de adaptar essa tecnologia em diversos setores confirma sua importância e eficácia.

Como identificar sinais de desalinhamento em turbinas e eixos?

Identificar sinais de desalinhamento em turbinas e eixos é essencial para a manutenção preventiva e a eficiência operacional. Os primeiros sinais podem ser sutis, mas, se não forem tratados rapidamente, podem levar a problemas significativos ao longo do tempo. Aqui estão alguns dos principais indicativos de que o alinhamento de eixos de turbinas pode estar comprometido.

Um dos sinais mais comuns de desalinhamento é o aumento das vibrações. Quando os eixos não estão alinhados, as turbinas podem gerar vibrações anormais que podem ser percebidas durante a operação. Essa vibração não só compromete a eficiência, mas também pode levar ao desgaste acelerado dos componentes. Ter um analisador de vibrações pode ser muito útil para monitorar esse aspecto, possibilitando intervenções precoces.

Outro sinal de alerta são os ruídos incomuns. Sons metálicos ou de atrito podem indicar que as partes móveis estão sendo forçadas, o que é um dos principais indicadores de que o sistema de eixo não está alinhado corretamente. Esses ruídos podem ser provenientes de rolamentos, engrenagens ou outros componentes que estão estressados por um desalinhamento.

Além disso, um aumento na temperatura dos componentes é um sinal que não deve ser ignorado. O aumento de temperatura pode ser resultado de atritos excessivos decorrentes de um desalinhamento. Esse calor extra pode causar degradação dos materiais e resultar em falhas catastróficas, tornando importante monitorar regularmente a temperatura dos componentes críticos.

As falhas nos rolamentos são outro indicativo significativo. Se os rolamentos estiverem apresentando sinais de desgaste prematuro, é crucial investigar a causa raiz, que muitas vezes pode ser atribuída a um desalinhamento. A carga extra imposta a eles pode levar a quebras e a necessidade de substituição frequente, o que representa custos adicionais.

Fissuras visíveis no equipamento também podem ser um sinal de que o alinhamento está comprometido. Sob estresse excessivo, é comum que as estruturas mecânicas desenvolvam fissuras. Essas fissuras podem afetar não apenas a integridade estrutural da turbina, mas também seu desempenho geral.

Além dos sinais físicos, mudanças no desempenho também são um indicador importante. O monitoramento de dados operacionais, como o consumo de energia e a produção, é vital. Se houver uma degradação na eficiência ou um aumento significativo de custo relacionado à operação, pode ser hora de verificar se o alinhamento de eixos de turbinas está dentro das especificações recomendadas.

Por fim, revisar regularmente o histórico de manutenção e realizar inspeções sistemáticas é uma prática inteligente que pode ajudar na identificação precoce de sinais de desalinhamento. Manutenção preditiva e aprendizado com experiências passadas são essenciais para garantir que os eixos estejam sempre bem alinhados.

Quais práticas essenciais garantirão um alinhamento de eixos de turbinas preciso e duradouro?

Manter um alinhamento de eixos de turbinas preciso e duradouro exige atenção a diversas práticas essenciais. Um plano bem estruturado de manutenção e alinhamento pode garantir que os equipamentos operem em sua máxima eficiência. Vamos explorar algumas das práticas mais importantes.

Primeiramente, a formação e a capacitação da equipe são fundamentais. Profissionais bem treinados têm maior capacidade de realizar ajustes precisos e detectar potenciais problemas. A VGR Montagem e Manutenção Mecânicas, por exemplo, investe na capacitação de seus colaboradores, garantindo que todos estejam atualizados com as melhores práticas e tecnologias. Isso se reflete diretamente na qualidade dos serviços prestados.

Outro ponto essencial é a escolha do método de alinhamento apropriado. O alinhamento a laser se destaca como a técnica mais eficaz para garantir a precisão necessária em turbinas. Para garantir um alinhamento de eixos de turbinas eficaz, é importante utilizar equipamentos de alta qualidade e calibrá-los regularmente. Manter a tecnologia em dia assegura que a precisão do alinhamento seja alcançada e mantida ao longo do tempo.

A rotina de inspeções frequentes deve ser parte integrante do cronograma de manutenção. Criar um calendário de auditorias onde os eixos e componentes conexos sejam cuidadosamente verificados pode prevenir problemas antes que se tornem grandes falhas. O monitoramento contínuo garante que qualquer alteração no estado do alinhamento seja tratada rapidamente.

Além disso, a lubrificação adequada dos componentes é outra prática importante. Rolamentos e engrenagens devem ser lubrificados regularmente, seguindo as recomendações do fabricante. Evitar a fricção permite que os eixos operem suavemente, reduzindo o desgaste e prolongando a vida útil dos equipamentos.

As condições ambientais também devem ser levadas em consideração. Fatores como temperatura, umidade e vibrações externas podem afetar o alinhamento de eixos. É importante garantir que turbinas sejam instaladas em locais onde estejam protegidas de interferências externas e que a estrutura que as suporta seja robusta e bem projetada.

Manter registros detalhados de manutenção e alinhamento realizados ao longo do tempo é crucial. Esses dados podem ser utilizados como referências para futuras manutenções, melhorando a identificação de problemas recorrentes e facilitando a tomada de decisão. Um histórico detalhado ajuda na análise de tendências e na antecipação de possíveis falhas.

Por fim, a comunicação entre as equipes envolvidas no processo de operação e manutenção é vital. Um fluxo de informação claro garante que todas as partes estejam cientes das atividades, dos problemas identificados e das ações corretivas que precisam ser tomadas. Essa comunicação não só aumenta a eficiência como também a segurança no ambiente de trabalho.

Em síntese, implementar práticas eficazes para o alinhamento de eixos de turbinas é crucial para maximizar a eficiência, a segurança e a durabilidade dos sistemas. As intervenções e monitoramentos regulares ajudam a prevenir falhas dispendiosas, contribuindo para um ambiente de trabalho mais seguro e produtivo.