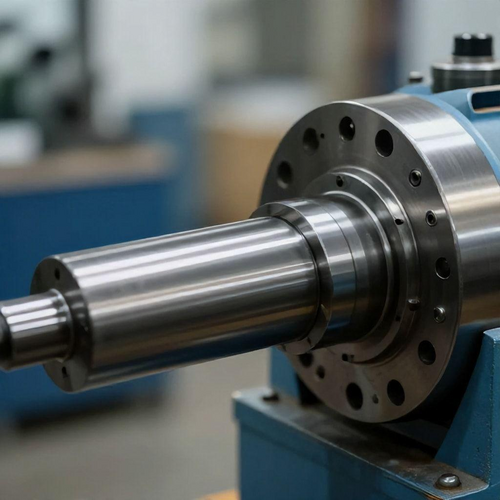

Passo a Passo para Alinhar Eixos de Turbinas e Garantir Máximo Desempenho e Segurança

Por: Tiago - 26 de Janeiro de 2026

O alinhamento de eixos de turbinas é um ponto crucial para garantir a eficiência e a segurança em diversas indústrias. Quando realizado corretamente, evita vibrações excessivas, aumenta a vida útil dos equipamentos e maximiza a performance do sistema. No entanto, o alinhamento incorreto pode levar a paradas inesperadas, custos elevados de manutenção e até mesmo acidentes severos.

Esta prática não é apenas uma questão técnica, mas uma necessidade para manter a sustentabilidade operacional e a produtividade. Para garantir um desempenho otimizado e reduzir os riscos, é fundamental seguir um processo detalhado e cuidadoso. Neste guia, vamos explorar passo a passo como alinhar os eixos de turbinas, discutir ferramentas essenciais para essa tarefa e os benefícios que um alinhamento adequado traz para as operações industriais.

Além disso, destacaremos como a VGR Montagem e Manutenção Mecânicas pode oferecer todo o suporte necessário para a realização desse procedimento de forma eficaz. Com experiência no setor e equipamentos de última geração, a empresa se tornou uma referência em serviços de montagem e manutenção mecânica, contribuindo para a performance de turbinas em diversas indústrias. Vamos conhecer mais sobre esse tema crucial.

Como saber se o alinhamento dos eixos de turbinas está correto?

Identificar se o alinhamento de eixos de turbinas está correto é fundamental para prevenir problemas e garantir a eficiência de todo o sistema. Existem diversas maneiras de verificar a precisão do alinhamento, e algumas técnicas podem ser utilizadas em conjunto para assegurar resultados confiáveis.

Uma das análises mais comuns é a medição de vibrações durante a operação da turbina. Utilizando instrumentos específicos, como analisadores de vibração, é possível detectar níveis elevados de vibração que sugiram desalinhamento. Se as leituras indicarem valores acima dos limites aceitáveis, isso pode ser um sinal claro de que a turbina não está devidamente alinhada.

Outro método importante é a inspeção visual dos componentes. Ao inspecionar os eixos e as conexões, procure por sinais de desgaste, folgas ou danos, que podem indicar problemas de alinhamento. Um visual claro e limpo também facilita a identificação de outros problemas que podem estar interferindo no funcionamento da turbina.

Além disso, o uso de malhas de alinhamento, que incluem técnicas como o alinhamento a laser, é uma maneira moderna e eficaz de garantir que o alinhamento dos eixos de turbinas esteja correto. Essa técnica proporciona medições precisas e pode apontar diferenças de altura e desvio angular, permitindo ajustes finos que são essenciais para um desempenho ótimo.

Ao utilizar o alinhamento a laser, dois equipamentos principais são necessários: o transmissor e o receptor. O transmissor é posicionado em um dos eixos da turbina e emite feixes de laser, enquanto o receptor é colocado no eixo oposto. A leitura das diferenças entre os feixes de laser fornece dados precisos sobre o alinhamento e ajuda a determinar a necessidade de ajustes nos eixos.

Existem também métodos tradicionais de alinhamento, como o uso de calços ou a fita métrica, que ainda são válidos em muitos contextos. Esses métodos podem ser mais trabalhosos e requerem mais tempo, mas também podem ser eficazes se executados corretamente. Uma marcação precisa antes do alinhamento e uma verificação do movimento dos eixos após os ajustes são essenciais.

Vale ressaltar que a medição deve ser realizada em diferentes pontos para identificar qualquer inconsistente no alinhamento. É importante considerar também que o alinhamento deve ser reavaliado após quaisquer intervenções de manutenção, mudanças na carga ou após longos períodos de operação. Essa reavaliação garante que a turbina mantenha máximos níveis de desempenho e segurança.

Quais ferramentas são essenciais para o alinhamento preciso de eixos?

Ferramentas adequadas são fundamentais para o alinhamento preciso de eixos de turbinas. Elas garantem que o processo seja realizado com eficácia e que os resultados sejam confiáveis. Vamos explorar as ferramentas mais essenciais que você deve ter em mente ao executar um alinhamento.

Em primeiro lugar, o alinhamento a laser é uma das tecnologias mais recomendadas para esse tipo de operação. O uso de sistemas laser oferece precisão significativa, permitindo ajustes milimétricos nos eixos. Equipamentos como alinhadores a laser são fáceis de usar e fornecem resultados rápidos e confiáveis.

O uso de dispositivos de medição de vibração é outra ferramenta essencial. Esses dispositivos ajudam a identificar níveis de vibração que podem ser prejudiciais ao funcionamento da turbina. A vibração excessiva frequentemente indica desalinhamento, e os dados fornecidos por essas ferramentas são cruciais para determinar se os eixos estão corretamente alinhados.

Além dos dispositivos de alinhamento, o uso de instrumentos de nível, como níveis de bolha ou níveis eletrônicos, é altamente recomendável. Essa ferramenta permite verificar se os eixos estão verdadeiramente horizontais, evitando problemas relacionados com a inclinação que podem afetar o desempenho da turbina.

Instrumentos de medição de largura, como paquímetros e micrômetros, também são úteis para garantir que os diâmetros dos eixos estejam corretos. Essas medições garantem que não haja interferência por parte de outros componentes durante a operação da turbina, assegurando um encaixe seguro e eficiente.

Durante o processo de alinhamento, a presença de ferramentas de aperto, como chaves de torque e chaves de fenda, é vital. Essas ferramentas são usadas para fixar as peças e garantir que não ocorra movimento indesejado após o alinhamento ser realizado. Um torque adequado nos parafusos é crucial para assegurar que os eixos fiquem bem presos e alinhados durante a operação.

É importante mencionar que, além dessas ferramentas, o uso de um computador ou software de análise pode trazer benefícios adicionais. Com os dados coletados, pode-se gerar relatórios, realizar análises históricas de alinhamento e até mesmo programar manutenção preventiva com base no desempenho contínuo dos eixos.

Por fim, é aconselhável que, independentemente das ferramentas utilizadas, os profissionais envolvidos no processo de alinhamento sejam devidamente treinados e qualificados. Uma equipe bem treinada, aliada ao uso de equipamentos de alta qualidade, resultará em um alinhamento de eixos de turbinas mais eficaz, garantindo segurança e desempenho adequados.

Quais são os principais benefícios de um alinhamento adequado para turbinas?

Um alinhamento correto dos eixos de turbinas traz uma série de benefícios não apenas técnicos, mas também econômicos e de segurança. Compreender essas vantagens pode motivar a implementação rigorosa desse procedimento essencial nas operações industriais.

O primeiro benefício é a melhoria na eficiência operacional. Quando os eixos estão alinhados corretamente, a turbina opera mais suavemente, minimizando o esforço necessário para girar. Isso resulta em menor consumo de energia e, consequentemente, em uma redução nos custos operacionais. Empresas que investem em alinhamento de eixos experimentam um retorno notável sobre o investimento em eficiência.

Além disso, o alinhamento correto ajuda a prolongar a vida útil dos componentes da turbina. Quando os eixos não estão alinhados, isso pode causar desgaste prematuro, aumentando a frequência de paradas para manutenção. Um alinhamento adequado minimiza o estresse nas peças, reduzindo também a necessidade de substituições dispendiosas e prolongando a durabilidade do equipamento.

A redução da vibração é outro benefício significativo de um bom alinhamento. Vibrações excessivas podem causar danos não apenas ao eixo, mas também a outros componentes adjacentes. Ao evitar essas vibrações, é possível reduzir o risco de falhas e garantir que a operação ocorra de forma tranquila e eficiente.

O alinhamento adequado também contribui para a segurança do ambiente de trabalho. Com menos vibrações e desgaste nos componentes, os riscos de falhas catastróficas que podem resultar em acidentes severos diminuem. A segurança é sempre uma prioridade em operações industriais, e garantir que o sistema esteja em condições adequadas de funcionamento ajuda a proteger a equipe e as instalações.

Outro benefício relevante é a melhora na qualidade do produto final. Em processos onde turbinas são componentes críticos, um alinhamento adequado pode evitar interferências que afetem a qualidade do produto. Isso é particularmente importante em indústrias onde a precisão é fundamental, como na produção de alimentos e bebidas, farmacêuticos e químicos.

Vale ressaltar ainda que um alinhamento eficaz fornece dados que podem ser usados para análises preditivas. Monitorar a condição do alinhamento dos eixos permite que as empresas se preparem para manutenções preventivas, evitando paradas inesperadas e reduzindo custos associados à manutenção corretiva.

Por fim, o alinhamento de eixos de turbinas pode resultar em uma melhor reputação para a empresa. Quando as operações são contínuas, confiáveis e seguras, isso reflete na imagem da empresa perante clientes e parceiros. Isso pode abrir portas para novas oportunidades de negócios e parcerias no futuro.

Como a VGR Montagem e Manutenção Mecânicas pode ajudar na sua operação?

A VGR Montagem e Manutenção Mecânicas, fundada em 2006, tem se destacado no mercado de serviços de montagem e manutenção mecânica. Com uma sólida trajetória na prestação de serviços, a empresa possui um portfólio que abrange assistência em alinhamento de eixos de turbinas, contribuindo para a eficiência e segurança das operações industriais.

A equipe da VGR é composta por profissionais altamente qualificados e treinados, que são capazes de realizar alinhamentos com alta precisão utilizando ferramentas modernas e técnicas atualizadas. O conhecimento técnico e a experiência acumulada ao longo dos anos garantem que cada projeto receba a atenção devida, resultando em serviços de qualidade superior.

A empresa investe constantemente em equipamentos de última geração, que proporcionam benefícios significativos durante os serviços prestados. O alinhamento a laser, por exemplo, é uma das tecnologias empregadas pela VGR, permitindo medições precisas e rápidas que resultam em um alinhamento eficaz dos eixos.

A VGR também se destaca pela sua capacidade de adaptação às necessidades específicas de cada cliente. Ao atender a indústrias de diversos segmentos, como usinas e destilarias em diferentes estados, a empresa personaliza seus serviços para atender aos diferentes desafios e requisitos de operação de cada cliente. Essa flexibilidade garante um alinhamento que não apenas atende às expectativas, mas também agrega valor às operações.

Outro diferencial da VGR é o compromisso com a segurança e a qualidade. A empresa segue rigorosos padrões de segurança durante seus serviços, garantindo uma operação segura para sua equipe e para os ambientes industriais onde atua. O foco em qualidade e segurança é um reflexo do propósito da VGR, de construir vínculos fortes e duradouros com seus clientes devido à confiança gerada por um trabalho bem realizado.

Além do alinhamento, a empresa oferece uma gama completa de serviços, incluindo instalação e manutenção de turbinas, redutores e motores de grande porte, entre outros. Essa abrangência garante que a VGR possa atender a todas as demandas de um projeto, proporcionando soluções integradas e eficazes.

Por último, a empresa se compromete com a formação contínua de seus colaboradores, investindo em treinamento e qualificação. Esse cuidado com o desenvolvimento da equipe é um fator importante que se reflete na qualidade do serviço prestado. Um time bem treinado é capaz de identificar e resolver problemas rapidamente, apresentando soluções eficazes para cada caso.

Ao escolher a VGR Montagem e Manutenção Mecânicas, você não está apenas optando por um serviço de qualidade; está garantindo que seu alinhamento de eixos de turbinas seja realizado com precisão, segurança e eficiência, permitindo que sua operação funcione da melhor maneira possível.