Guia Completo sobre Alinhamento de Redutores para Máxima Eficiência

Por: Tiago - 19 de Junho de 2025

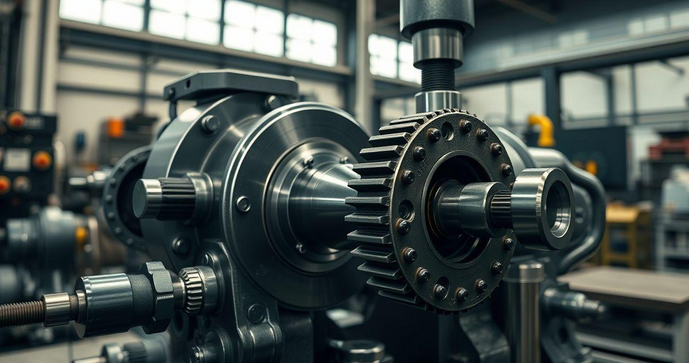

Importância do Alinhamento de Redutores na Indústria

O alinhamento de redutores é um fator crítico na operação de maquinários na indústria. Um alinhamento inadequado pode levar a falhas prematuras nos componentes, resultando em custos elevados com manutenção e substituição.

Quando os redutores estão desalinhados, as forças de atrito aumentam, causando desgaste excessivo. Isso não apenas reduz a eficiência dos equipamentos, mas também pode levar a paradas indesejadas, afetando a produtividade da indústria.

Além disso, o alinhamento correto contribui para a segurança operacional. Desvios na operação podem resultar em vibrações excessivas, aumentando o risco de acidentes para os operadores e danos aos equipamentos.

Outro ponto a considerar é o impacto do alinhamento na economia de energia. Equipamentos bem alinhados consomem menos energia, reduzindo os custos operacionais e contribuindo para práticas de produção mais sustentáveis.

Em suma, a importância do alinhamento de redutores na indústria reside não apenas na eficiência e segurança, mas também na prolongação da vida útil dos equipamentos, tornando-o um aspecto fundamental da manutenção industrial.

Passo a Passo para Realizar o Alinhamento de Redutores

Para realizar o alinhamento de redutores adequadamente, é importante seguir um método sistemático que assegure precisão e eficácia. O primeiro passo é desligar o equipamento e garantir que todas as fontes de energia estejam desconectadas, prevenindo acidentes durante o processo.

Em seguida, use ferramentas de medição apropriadas, como um alinhador a laser ou um nível de bolha, para medir o alinhamento entre os eixos do motor e do redutor. Essa etapa é fundamental para identificar desvios existentes que precisam ser corrigidos.

Após a medição inicial, ajuste os suportes do redutor ou do motor conforme necessário. Se o alinhador a laser for utilizado, a luz deve ser paralela ao eixo, indicando que o alinhamento está correto. Se não estiver, ajustes devem ser feitos até que a luz esteja alinhada.

Depois de realizar os ajustes, repita a medição para verificar a eficácia das correções. É crucial realizar medições em diferentes ângulos para garantir que o alinhamento seja consistente em toda a extensão do eixo.

Por último, após verificar que o alinhamento está dentro das tolerâncias especificadas pelo fabricante, fixe todos os componentes novamente e ligue o equipamento. É aconselhável observar o funcionamento do redutor durante as primeiras operações para garantir que não haja vibrações anormais.

Ferramentas Necessárias para Alinhamento de Redutores

A realização do alinhamento de redutores exige ferramentas específicas que garantam precisão e eficiência no processo. Esteja preparado com os seguintes itens antes de iniciar o alinhamento.

Uma das ferramentas mais essenciais é o alinhador a laser. Este dispositivo fornece medições precisas e permite ajustes rápidos, facilitando o alinhamento em comparação ao uso de métodos tradicionais.

Além do alinhador a laser, um nível de bolha é útil para verificações iniciais e garantir que as bases dos motores e redutores estejam niveladas antes de começar o processo de alinhamento.

Outro item importante é um conjunto de chaves e ferramentas de aperto. Estas ferramentas são necessárias para ajustar os suportes do motor e do redutor durante o procedimento de alinhamento.

Um indicador de deslocamento pode complementar o alinhamento, oferecendo uma forma tradicional de medir o desalinhamento. Este instrumento pode ser útil para confirmações adicionais durante o processo.

Por último, recomenda-se ter à disposição um medidor de torquímetro para assegurar que todos os parafusos e fixações estejam devidamente apertados após o alinhamento, garantindo a estabilidade e a segurança do equipamento.

Principais Erros a Evitar no Alinhamento de Redutores

Evitar erros comuns durante o alinhamento de redutores é fundamental para garantir um funcionamento adequado e eficiente dos equipamentos. Aqui estão alguns dos principais erros a serem evitados.

Um erro frequente é a falta de preparação adequada. Não verificar se as superfícies de apoio estão limpas e niveladas pode levar a medições imprecisas, comprometendo todo o processo de alinhamento.

Outro deslize comum é não utilizar as ferramentas apropriadas. Reliar-se apenas em métodos manuais ou não calibrar os instrumentos pode resultar em desvios que afetarão o desempenho do redutor.

Ignorar as especificações do fabricante é um erro crítico. Cada equipamento possui tolerâncias de alinhamento específicas, e desconsiderá-las pode levar a danos e falhas nos componentes.

Além disso, muitos profissionais cometem o erro de não realizar medições em múltiplos pontos. Um alinhamento deve ser verificado em diferentes posições e ângulos para garantir a precisão em todas as direções.

Por último, não realizar um teste operacional após o alinhamento é um erro que deve ser evitado. Observar o funcionamento do redutor e ouvir por ruídos fora do comum pode ajudar a identificar problemas que não foram detectados inicialmente.

Impactos da Falta de Alinhamento nos Equipamentos

A falta de alinhamento adequado nos redutores pode ter consequências significativas para os equipamentos e a eficiência das operações industriais. Esses impactos vão além de problemas superficiais e podem comprometer seriamente a operação.

Um dos principais efeitos da falta de alinhamento é o aumento do desgaste prematuro dos componentes. Quando os eixos não estão corretamente alinhados, as forças de atrito se intensificam, acelerando a degradação dos materiais e resultando em falhas.

Além disso, equipamentos desalinhados tendem a consumir mais energia. O esforço extra necessário para operar sob condições inadequadas resulta em custos operacionais mais elevados, impactando diretamente o orçamento da empresa.

Outro impacto relevante é o risco de falhas mecânicas. Com o aumento da vibração e do desgaste, a probabilidade de quebras e interrupções no funcionamento dos equipamentos aumenta, levando a paradas não programadas e prejuízos à produtividade.

Em termos de segurança, a falta de alinhamento pode gerar acidentes. Vibrações excessivas podem desestabilizar máquinas, colocando em risco tanto os operadores quanto os equipamentos adjacentes.

Por fim, essas consequências não se limitam apenas aos equipamentos físicos, mas também podem afetar a moral da equipe. Manutenção frequente e problemas operacionais podem causar frustração entre os trabalhadores e reduzir a eficiência da equipe como um todo.

Manutenção e Monitoramento do Alinhamento de Redutores

A manutenção e o monitoramento do alinhamento de redutores são essenciais para garantir a eficiência e a durabilidade dos equipamentos. Manter um programa regular de manutenção ajuda a prevenir problemas associados ao desalinhamento.

Realizar inspeções periódicas é um passo fundamental. Tais verificações permitem identificar desvios no alinhamento antes que se tornem críticos, possibilitando correções rápidas e evitando paradas indesejadas.

Uma prática recomendada é implementar um plano de monitoramento utilizando tecnologia de alinhamento a laser, que fornece dados precisos e instantâneos sobre a condição do alinhamento. Isso facilita a detecção precoce de problemas e a realização de ajustes necessários.

Além disso, é importante treinar a equipe responsável pela operação e manutenção para que possam reconhecer sinais de desgaste ou desalinhamento. O conhecimento das especificações do equipamento e das tolerâncias de alinhamento é crucial.

Outro aspecto relevante é a documentação. Manter um registro detalhado de todas as manutenções, ajustes e medições realizadas ajuda a identificar padrões de desgaste e a prever a necessidade de intervenções futuras, otimizando a gestão do tempo e dos recursos.

Por fim, a adoção de um programa de manutenção preditiva pode aumentar a vida útil do redutor e melhorar a eficiência operacional. Ao antecipar problemas, as indústrias podem reduzir custos e garantir um desempenho constante dos equipamentos.

A compreensão da importância do alinhamento de redutores é fundamental para a operação eficiente e segura de equipamentos industriais.

Práticas adequadas de alinhamento e manutenção não apenas evitam problemas mecânicos e custos elevados, mas também garantem a segurança e a produtividade das operações.

Ao seguir as orientações apresentadas, os profissionais podem maximizar a durabilidade dos redutores e contribuir para um ambiente de trabalho mais eficiente e seguro.

Investir na manutenção e monitoramento do alinhamento de redutores é uma estratégia inteligente que resultará em benefícios significativos para a indústria.